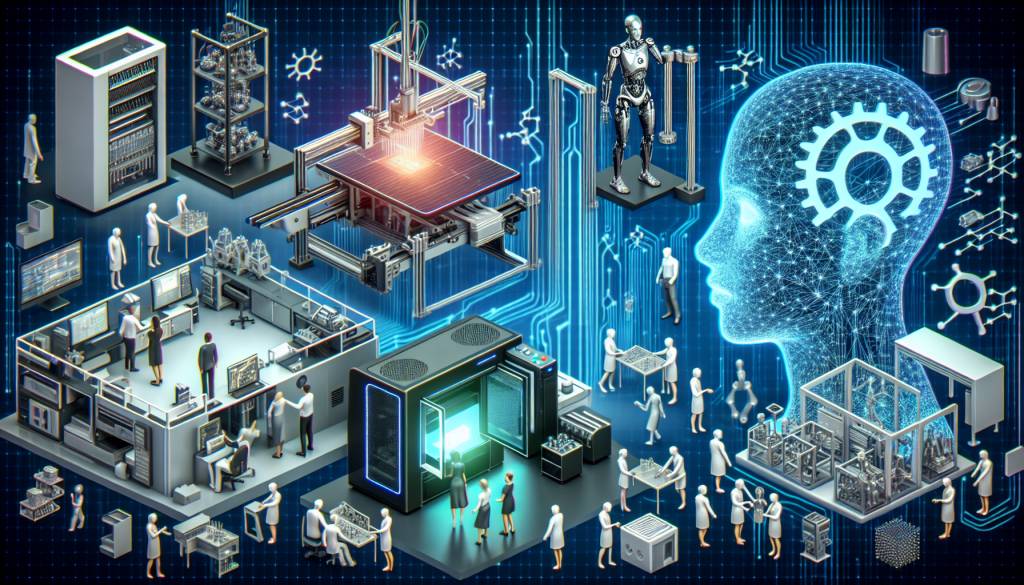

L’industrie est en pleine mutation, portée par des avancées technologiques qui redéfinissent les processus de production, la gestion des ressources et l’interaction avec les consommateurs. Dans cet article, nous allons explorer cinq technologies majeures qui sont en train de transformer radicalement le paysage industriel, offrant des opportunités sans précédent pour l’innovation et l’efficacité.

L’intelligence artificielle (IA) : le cerveau de l’industrie moderne

L’intelligence artificielle est sans conteste l’une des technologies les plus transformatrices de notre époque, et son impact sur l’industrie est colossal. L’IA permet aux machines d’apprendre, de s’adapter et de prendre des décisions de manière autonome, ouvrant la voie à une nouvelle ère d’automatisation intelligente.

Dans le secteur manufacturier, l’IA est utilisée pour optimiser les chaînes de production, prédire les pannes d’équipement et améliorer la qualité des produits. Des entreprises comme Siemens et General Electric utilisent des systèmes d’IA pour analyser des millions de points de données en temps réel, permettant une maintenance prédictive qui réduit considérablement les temps d’arrêt et les coûts associés.

L’IA trouve également des applications dans la conception de produits. Des start-ups comme Autodesk utilisent des algorithmes d’apprentissage automatique pour générer des designs optimisés, réduisant le temps de développement et améliorant les performances des produits. Cette approche, connue sous le nom de conception générative, révolutionne la façon dont les ingénieurs abordent les défis de conception complexes.

De plus, l’IA joue un rôle crucial dans l’amélioration de l’efficacité énergétique des usines. Des entreprises comme DeepMind (appartenant à Google) ont démontré comment l’IA peut réduire la consommation d’énergie dans les centres de données de 40%, une technologie qui est maintenant en train d’être adaptée pour l’industrie manufacturière.

L’Internet des Objets (IoT) : connecter le monde physique et numérique

L’Internet des Objets (IoT) transforme les usines traditionnelles en environnements intelligents et interconnectés. Cette technologie permet de collecter et d’analyser des données en temps réel à partir de capteurs installés sur les machines, les produits et même les travailleurs, créant ce qu’on appelle « l’usine connectée » ou « l’industrie 4.0 ».

L’un des plus grands avantages de l’IoT est sa capacité à fournir une visibilité sans précédent sur les opérations industrielles. Par exemple, Bosch Rexroth utilise des capteurs IoT pour surveiller l’état de ses équipements de production, permettant une maintenance prédictive qui réduit les temps d’arrêt de 50%.

L’IoT facilite également la traçabilité des produits tout au long de la chaîne d’approvisionnement. Des entreprises comme IBM proposent des solutions basées sur la blockchain et l’IoT pour suivre les produits depuis leur fabrication jusqu’à leur livraison au client final, assurant la transparence et la sécurité de la chaîne d’approvisionnement.

De plus, l’IoT permet une personnalisation de masse plus efficace. Des fabricants comme Nike utilisent des capteurs IoT dans leurs chaussures pour collecter des données sur l’utilisation des produits, ce qui leur permet d’affiner leurs designs et de proposer des produits sur mesure à grande échelle.

La robotique avancée : l’automatisation intelligente à l’œuvre

La robotique a fait des progrès considérables ces dernières années, passant de simples bras mécaniques à des systèmes intelligents capables d’interagir de manière sûre et efficace avec les humains. Ces robots avancés, souvent appelés « cobots » (robots collaboratifs), transforment la façon dont le travail est effectué dans les usines.

Un exemple marquant est l’utilisation de robots collaboratifs par BMW dans ses usines. Ces cobots travaillent aux côtés des humains pour effectuer des tâches répétitives ou dangereuses, augmentant la productivité tout en améliorant la sécurité des travailleurs. L’entreprise a signalé une augmentation de 85% de la productivité sur certaines lignes de production grâce à l’introduction de ces robots.

La robotique avancée trouve également des applications dans la logistique et le stockage. Amazon, par exemple, utilise des robots autonomes dans ses entrepôts pour déplacer et trier les produits, réduisant considérablement le temps nécessaire pour traiter les commandes.

De plus, les progrès en robotique permettent l’automatisation de tâches de plus en plus complexes. Des entreprises comme ABB développent des robots capables d’effectuer des tâches délicates comme l’assemblage de petits composants électroniques, ouvrant la voie à une automatisation encore plus poussée dans l’industrie électronique.

L’impression 3D : la fabrication additive redéfinit la production

L’impression 3D, également connue sous le nom de fabrication additive, est en train de révolutionner la manière dont nous concevons et produisons des objets. Cette technologie permet de créer des objets complexes couche par couche, offrant une flexibilité et une personnalisation sans précédent dans la fabrication.

Dans l’industrie aérospatiale, des entreprises comme GE Aviation utilisent l’impression 3D pour produire des pièces de moteurs d’avion complexes. Cette approche a permis de réduire le nombre de pièces nécessaires, d’alléger les composants et d’améliorer les performances des moteurs. GE a signalé que certaines pièces imprimées en 3D sont 25% plus légères et 5 fois plus durables que leurs équivalents traditionnels.

L’impression 3D trouve également des applications dans l’industrie automobile. Local Motors, par exemple, a créé la première voiture imprimée en 3D, démontrant le potentiel de cette technologie pour la production de véhicules personnalisés à petite échelle.

Dans le domaine médical, l’impression 3D est utilisée pour créer des prothèses et des implants sur mesure. Des entreprises comme Materialise produisent des implants craniens et maxillo-faciaux personnalisés, améliorant considérablement les résultats pour les patients.

De plus, l’impression 3D transforme la chaîne d’approvisionnement en permettant la production décentralisée. Des entreprises peuvent maintenant imprimer des pièces de rechange sur demande, réduisant les coûts de stockage et les délais de livraison.

La réalité augmentée et virtuelle : transformer la formation et la maintenance

La réalité augmentée (RA) et la réalité virtuelle (RV) sont en train de révolutionner la formation, la maintenance et la conception dans l’industrie. Ces technologies immersives offrent de nouvelles façons d’interagir avec l’environnement industriel, améliorant l’efficacité et réduisant les erreurs.

Dans le domaine de la formation, des entreprises comme Bosch utilisent la réalité augmentée pour former leurs techniciens. Les instructions de réparation sont superposées directement sur l’équipement réel, guidant les techniciens étape par étape. Bosch a signalé une réduction de 15% du temps de formation grâce à cette approche.

La réalité virtuelle est utilisée pour la conception et la simulation de produits. Volkswagen, par exemple, utilise des environnements de réalité virtuelle pour concevoir et tester ses véhicules avant la production physique. Cette approche permet de réduire les coûts de prototypage et d’accélérer le processus de développement.

Dans le domaine de la maintenance, la RA permet aux techniciens d’accéder à des informations en temps réel sur l’équipement qu’ils réparent. Thyssenkrupp utilise des lunettes de réalité augmentée HoloLens de Microsoft pour aider ses techniciens à diagnostiquer et réparer les ascenseurs, réduisant les temps d’arrêt et améliorant l’efficacité des réparations.

De plus, la RA et la RV sont utilisées pour améliorer la sécurité dans les environnements industriels dangereux. Des entreprises comme EON Reality développent des simulations de réalité virtuelle pour former les travailleurs à gérer des situations dangereuses sans risque réel.

Ces cinq technologies – l’intelligence artificielle, l’Internet des Objets, la robotique avancée, l’impression 3D, et la réalité augmentée/virtuelle – sont en train de redéfinir l’industrie telle que nous la connaissons. Elles offrent des opportunités sans précédent pour améliorer l’efficacité, la qualité et la personnalisation dans la production industrielle.

Cependant, l’adoption de ces technologies n’est pas sans défis. Les questions de sécurité des données, de formation de la main-d’œuvre et d’investissement initial sont des obstacles que les entreprises doivent surmonter. Néanmoins, les avantages potentiels sont trop importants pour être ignorés.

À mesure que ces technologies continuent d’évoluer et de converger, nous pouvons nous attendre à voir émerger de nouveaux modèles d’affaires et de nouvelles façons de concevoir, produire et distribuer des produits. Les entreprises qui sauront adopter et intégrer ces technologies seront les mieux positionnées pour réussir dans l’ère de l’industrie 4.0.

L’avenir de l’industrie est numérique, connecté et intelligent. Ces technologies ne sont que le début d’une transformation qui promet de redéfinir non seulement la façon dont nous produisons des biens, mais aussi la façon dont nous travaillons et interagissons avec le monde qui nous entoure. L’industrie du futur est déjà là, et elle est fascinante à observer et à explorer.